نقد و بررسی

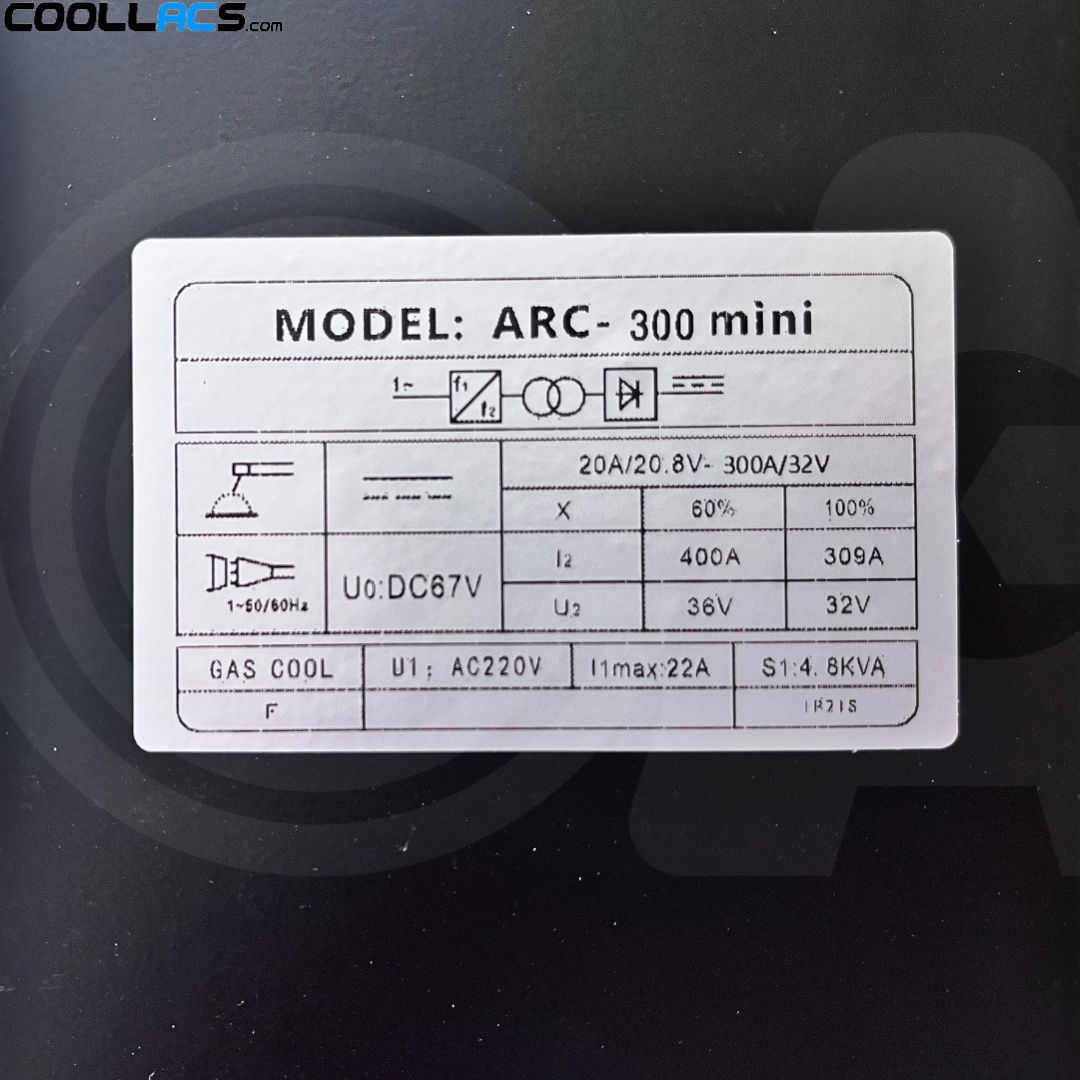

اینورتر جوشکاری 300آمپر مدل NEOPOWER ARC-300 mini

🔹 اینورتر جوشکاری 300 آمپر مدل NEOPOWER ARC-300 mini

دستگاه جوشکاری اینورتری پیشرفته با توان خروجی 300 آمپر، مناسب برای انواع پروژههای صنعتی و سنگین. این مدل با طراحی جمع و جور و وزن سبک، امکان جوشکاری با کیفیت بالا در محیطهای مختلف را فراهم میکند.

🔹 ویژگیهای فنی:

✅ قدرت خروجی 300 آمپر - مناسب برای جوشکاری الکترودهای تا قطر 4 میلیمتر

✅ تکنولوژی اینورتر - مصرف انرژی بهینه و بازدهی بالا

✅ دارای سیستم حفاظتی - محافظت در برابر اضافه بار، گرمای بیش از حد و نوسانات برق

✅ سبک و قابل حمل - وزن مناسب برای جابجایی آسان

✅ کاملاً مجهز - همراه با کابل و انبر جوش، کابل اتصال و عینک ایمنی

🔹 مزایای کلیدی:

-

جوشکاری یکنواخت و با کیفیت بالا

-

کاهش هزینههای انرژی تا 30% نسبت به دستگاههای معمولی

-

امکان کار مداوم بدون overheating

-

مناسب برای انواع الکترودهای E6010، E6011، E6013، E7018

(تهیه شده توسط تیم مهندسی کولاکس)

دیدگاهی برای این محصول ثبت نشده است.

جهت درج دیدگاه وارد حساب کاربری خود شوید ورود به حساب کاربری